Was macht die SMED-Methode so wirkungsvoll?

Die SMED-Methode (Single Minute Exchange of Die) ist eines der wirkungsvollsten Werkzeuge zur Steigerung der Effizienz in der Produktion. Ihr Ziel: Rüstzeiten so stark verkürzen, dass Maschinen schneller wieder laufen und Unternehmen flexibler produzieren können.

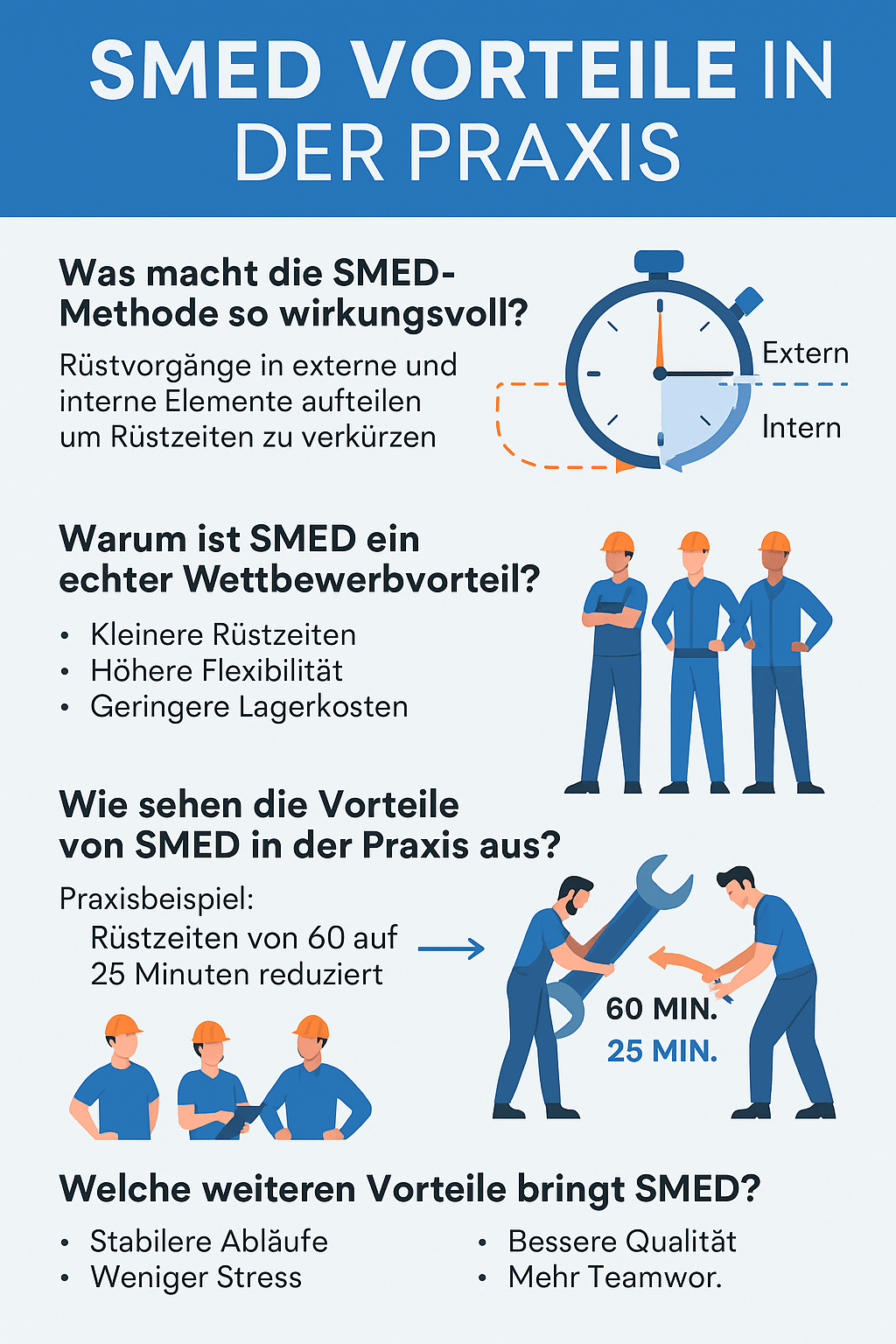

Der Kerngedanke ist einfach – aber revolutionär. Anstatt Maschinen während des gesamten Rüstvorgangs stillstehen zu lassen, wird der Prozess in interne (nur bei Stillstand mögliche) und externe (parallel durchführbare) Schritte aufgeteilt. Dadurch entsteht eine enorme Zeitersparnis.

Doch SMED bringt nicht nur technische Verbesserungen. Es verändert die Arbeitsweise im gesamten Unternehmen – von der Planung bis zur Produktion.

Warum ist SMED für Unternehmen ein echter Wettbewerbsvorteil?

In vielen Betrieben gehören lange Rüstzeiten zum Alltag. Sie werden oft als unvermeidbar angesehen – doch genau hier liegt ein riesiges Potenzial. Jede Minute, die eine Maschine stillsteht, kostet Geld.

Mit SMED können diese Zeiten um bis zu 70 Prozent reduziert werden. Das bedeutet: mehr verfügbare Maschinenzeit, höhere Produktionskapazität und kürzere Lieferzeiten – alles ohne neue Investitionen in Maschinen.

Zudem ermöglicht SMED kleinere Losgrößen, was die Flexibilität im Produktionsalltag erhöht. Statt große Mengen auf Vorrat zu produzieren, können Unternehmen schnell auf Kundenwünsche reagieren. Das senkt Lagerkosten und reduziert gebundenes Kapital.

Ein weiteres Plus: Die Mitarbeitenden werden aktiv in den Optimierungsprozess eingebunden. Dadurch steigt die Motivation, weil sie direkt sehen, wie ihre Ideen und Beobachtungen zu messbaren Verbesserungen führen.

Wie sehen die Vorteile von SMED in der Praxis aus?

Ein Beispiel:

Ein mittelständischer Verpackungshersteller hatte Rüstzeiten von über 60 Minuten pro Auftrag. Durch eine SMED-Analyse wurde der gesamte Rüstvorgang gefilmt und in einzelne Schritte zerlegt. Dabei fiel auf, dass Mitarbeitende regelmäßig auf Werkzeuge warten mussten oder Material fehlte.

Mit einfachen Änderungen – etwa durch die Vorbereitung der Werkzeuge während des laufenden Betriebs und klar markierte Ablageplätze – konnte die Rüstzeit auf 25 Minuten reduziert werden. Das Ergebnis: eine Produktivitätssteigerung von über 40 Prozent und deutlich entspannteres Arbeiten im Team.

Ein weiteres Beispiel stammt aus der Metallverarbeitung:

Ein Unternehmen mit fünf CNC-Maschinen führte SMED ein, um die Stillstandzeiten zu verkürzen. Nach der Analyse wurde die Werkzeugbereitstellung standardisiert und der Wechselprozess klar dokumentiert. Ergebnis: Die Rüstzeit sank von 45 auf 18 Minuten. Dadurch konnte das Unternehmen pro Woche zwei zusätzliche Produktionsaufträge ausführen – ohne neue Mitarbeiter oder Maschinen.

Diese Praxisbeispiele zeigen, dass SMED nicht nur theoretisch funktioniert, sondern in jedem Betrieb greifbare Resultate liefert.

Welche weiteren Vorteile bringt SMED langfristig?

SMED wirkt über den Rüstprozess hinaus. Die Methode führt zu einer grundlegenden Verbesserung der Arbeitsorganisation. Werkzeuge werden besser sortiert, Abläufe klarer definiert, Verantwortlichkeiten präziser festgelegt.

Dadurch entsteht ein stabilerer Produktionsfluss – und das wirkt sich auf viele Bereiche aus:

-

Bessere Qualität: Durch standardisierte Abläufe sinkt die Fehlerquote.

-

Höhere Transparenz: Engpässe und Schwachstellen werden sichtbar.

-

Mehr Teamarbeit: Mitarbeitende werden aktiv in die Optimierung einbezogen.

-

Weniger Stress: Klare Strukturen reduzieren Hektik und Improvisation.

SMED schafft also nicht nur Zeit, sondern auch eine Kultur der kontinuierlichen Verbesserung (KVP).

Wie kann die Digitalisierung SMED noch effektiver machen?

In modernen Betrieben wird SMED zunehmend durch digitale Werkzeuge unterstützt. Videoanalysen, Sensoren und Datenmanagement-Systeme helfen, Rüstvorgänge präzise zu dokumentieren und Optimierungspotenziale automatisch zu erkennen.

Digitale Dashboards zeigen Rüstzeiten in Echtzeit an, sodass Unternehmen Abweichungen sofort analysieren können. Das Ergebnis: Noch schnellere Verbesserungen und transparente Prozesse, die messbar erfolgreicher sind.

Besonders die Kombination von SMED und Videoanalyse gilt als Zukunftstrend. Sie ermöglicht, Arbeitsabläufe nicht nur zu messen, sondern auch visuell zu verstehen – ein entscheidender Vorteil für praxisnahe Schulungen und nachhaltige Verbesserungen.

Fazit: Warum sich SMED in jedem Unternehmen lohnt

Die SMED-Methode ist weit mehr als ein Werkzeug zur Rüstzeitverkürzung. Sie ist ein strategischer Erfolgsfaktor. Unternehmen, die SMED konsequent einsetzen, profitieren von höherer Produktivität, flexibleren Prozessen und motivierten Mitarbeitenden.

Ob in der Metallverarbeitung, Kunststofftechnik oder Lebensmittelproduktion – SMED funktioniert überall, wo Maschinen umgerüstet werden.

Kurz gesagt: SMED spart Zeit, reduziert Kosten und schafft Klarheit – Schritt für Schritt zu mehr Effizienz und Wettbewerbsfähigkeit.