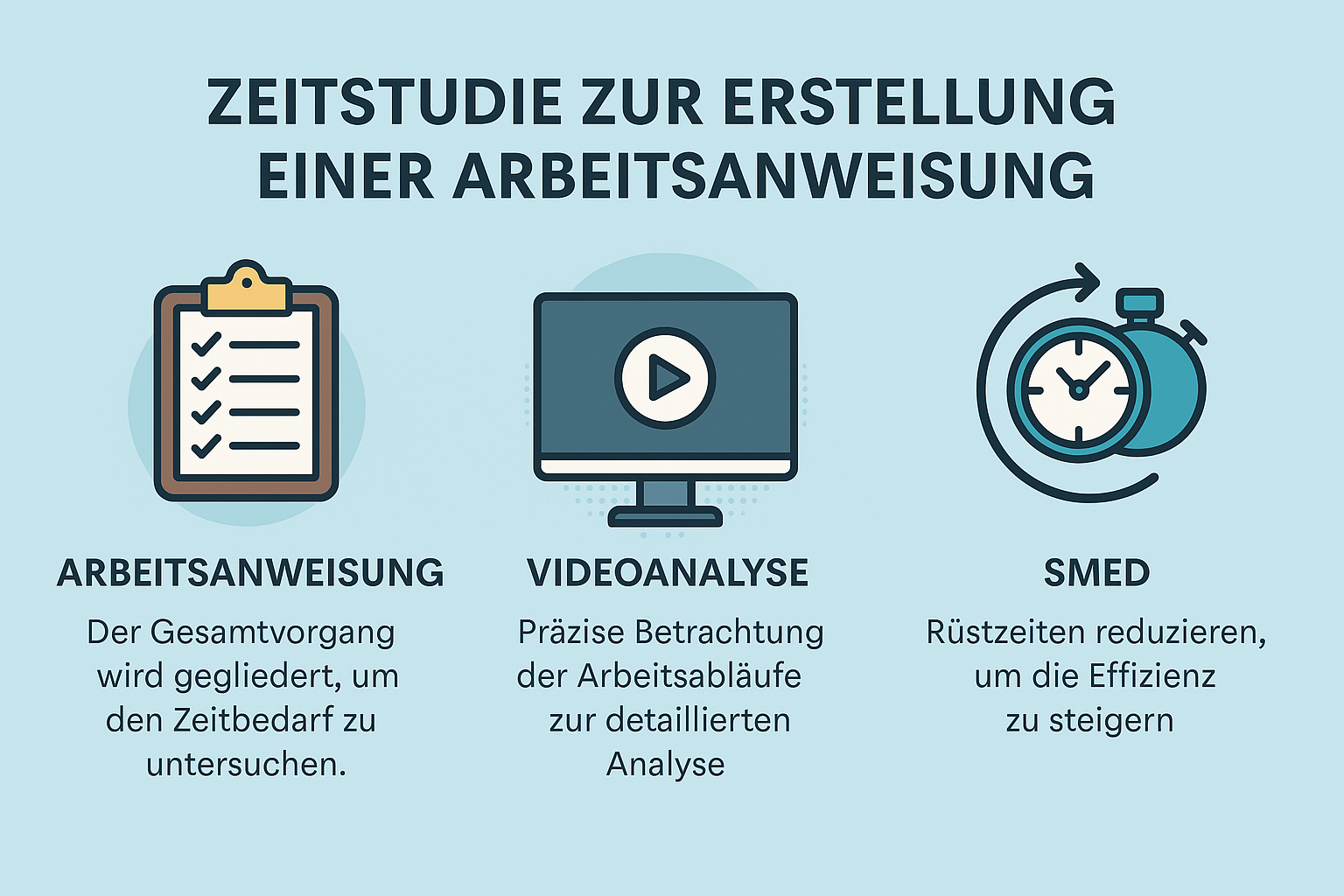

Zeitstudie zur Erstellung einer Arbeitsanweisung

Sie möchten mehr zum Thema Zeitstudien erfahren und warum diese so wichtig für eine Arbeitsanweisung sind? Dann können wir Ihnen weiterhelfen. Eine Zeitstudie ist notwendig, um den Zeitbedarf von Arbeitsvorgängen zu bestimmen. Eine solche Studie hilft, die Leistung eines Betriebes zu steigern und auf der Studiengrundlage eine Arbeitsanweisung zu erstellen.

Arbeitsanweisung – Gesamtvorgang muss gegliedert werden

Zur Untersuchung des Zeitbedarfs von Arbeitsvorgängen sollte der Gesamtvorgang gegliedert werden. Die Gliederung erfolgt in der Regel in kleinere Einheiten und kann als Grundlage nicht nur einer Arbeitsanweisung, sondern mehrerer Arbeitsanweisungen genutzt werden. So ist es beispielsweise auch möglich, eine seriös durchgeführte Zeitstudie für Lohnberechnungen und die Erstellung von Betriebsvorschriften heranzuziehen. Die Gliederung einer Zeitstudie kann den untersuchten Tätigkeiten entsprechend benannt werden. Wir die Zeitstudie beispielsweise auf Bewegungen bezogen, so kann von Griffzeit, Handzeit usw. gesprochen werden. Wird die Zeitstudie beispielsweise auf maschinelle Vorgänge bezogen, so ist von Maschinenzeit die Rede.

Zeitstudie als Grundlage zur Arbeitsuntersuchung

Durch eine solche Studie kann nicht nur eine Arbeitsanweisung erstellt werden. Es wird auf Grundlage einer Zeitstudie auch ein Arbeitsablaufplan gefertigt, der die Entwicklung der Arbeit beschreibt. Die Arbeitsanweisung selbst legt lediglich fest, was gearbeitet wird. Die Zeitstudie kann zudem genutzt werden, um eine Arbeitsuntersuchung durchzuführen und zu eruieren, wie zweckmäßig bestimmte Arbeiten sind. Es ist für einen Betrieb, egal welcher Art, wesentlich, dass die Arbeitsvorgänge effizient und sinnvoll sind.

Zeitstudie – Fazit

Eine Zeitstudie kann als Grundlage zur Erstellung einer Arbeitsanweisung bzw. mehrerer Arbeitsanweisungen genutzt werden. Die Studie soll eine mögliche Leistungssteigerung eruieren und gegebenenfalls zur Anpassung und Effizienzsteigerung von Arbeitsvorgängen genutzt werden. Eine Zeitstudie kann zudem zur Erstellung von Betriebsvorschriften und Prozessanalysen herangezogen werden. Sie bildet die Basis, um klare, messbare und nachvollziehbare Strukturen zu schaffen.

Videoanalyse als Ergänzung zur Zeitstudie

Eine moderne Videoanalyse ist die ideale Ergänzung zur klassischen Zeitstudie. Während bei der Zeitaufnahme Stoppuhren oder Messprogramme verwendet werden, ermöglicht die Videoanalyse eine präzise und objektive Betrachtung der realen Arbeitsabläufe. Durch die Aufzeichnung von Prozessen können Bewegungen, Wartezeiten oder unnötige Wege genau analysiert werden. Das bietet nicht nur höhere Genauigkeit, sondern auch die Möglichkeit, Abläufe mehrfach zu überprüfen und gemeinsam im Team zu bewerten. So können Mitarbeitende aktiv an der Verbesserung der Arbeitsprozesse teilnehmen und Vorschläge direkt in der Praxis umsetzen.

Mit einer Videoanalyse lassen sich Fehlerquellen und Zeitverluste viel leichter erkennen, als es durch reine Beobachtung möglich wäre. Besonders in Verbindung mit digitalen Tools können Unternehmen heute exakte Kennzahlen und Prozessdaten gewinnen. Diese Daten dienen als Grundlage für eine transparente und effiziente Gestaltung von Arbeitsanweisungen. Zudem lassen sich Videoaufnahmen als Schulungsmaterial nutzen, um Mitarbeitende gezielt einzuweisen und Standards langfristig zu sichern. Die Kombination aus Videoanalyse und Zeitstudie bietet damit die perfekte Grundlage für eine moderne, datenbasierte Prozessoptimierung.

SMED – Effizienz durch kürzere Rüstzeiten

Ein weiteres wichtiges Werkzeug im Bereich der Prozessoptimierung ist die SMED-Methode (Single Minute Exchange of Die). Sie zielt darauf ab, die Rüstzeiten in Produktionsprozessen auf ein Minimum zu reduzieren. Jeder Stillstand einer Maschine kostet Zeit und Geld – SMED sorgt dafür, dass genau diese unproduktiven Phasen deutlich verkürzt werden. Durch eine klare Analyse der Rüstvorgänge, oft unterstützt durch eine Videoanalyse, lassen sich interne und externe Arbeitsschritte trennen und optimieren. So werden viele vorbereitende Tätigkeiten bereits während des laufenden Betriebs erledigt.

Das Ergebnis: Eine deutliche Zeitersparnis, mehr Flexibilität und eine höhere Produktivität. Unternehmen, die SMED konsequent einsetzen, können ihre Maschinen schneller umrüsten, kleinere Losgrößen wirtschaftlich fertigen und Kundenaufträge flexibler abwickeln. Außerdem werden Mitarbeitende stärker eingebunden – sie erkennen selbst, wo Potenziale liegen und wie Abläufe verbessert werden können. So entsteht eine Kultur der kontinuierlichen Verbesserung, die weit über die reine Rüstzeitverkürzung hinausgeht. SMED ist damit nicht nur eine Methode, sondern ein Schlüssel zu mehr Effizienz, Qualität und Wettbewerbsfähigkeit in jedem modernen Unternehmen.